Maskin:

Som sagt tidligere skal vi altså lage en, enkelt sagt, brusdispenser.

Designmessig for min del (Maskin) kan dette både være enkelt og utfordrende.

For å starte med “skallet”. Formen på selve apparatet. Jeg har, med meg selv, gått gjennom de viktige punktene utseende, funksjonalitet og produserbarhet. I mitt hodet vil jeg at dette skulle vært et apparat med diverse versjoner som kan stå på en kjøkkenbenk hvor som helst. Den trenger heller ikke stå ut veldig i forhold til noe annet. Det skal være “rene” linjer og kunne blendes inn slik at det ser ut som en del av kjøkkenet.

Men hva er “rene linjer” og hvordan blendes det inn i et kjøkken? Jo, jeg tok turen inn i mitt eget kjøkken, min mors kjøkken, venners kjøkken og selvfølgelig kikket hva som blir solgt. Noe man så i repetisjon var rektangulære/kvadratiske former. Kjøleskap, komfyr, toastjern, skuffer, skap, brødrister (til en viss grad) til og med mange espressomaskiner.

Dermed ble det kvadratiskt/rektangulært form! I tillegg til at dette designet skal passe inn i et kjøkken, vil det designmessig (altså mens jeg tegner) gi meg mange fordeler. Det er rette linjer, enkle skjøter og om jeg skulle trengt å endre på noe i ettertid så vil dette sørge for å minimalisere arbeid og tid. Det er ikke masse buer med diametere, vinkler osv. Det er for det meste 90 grader og ferdig med det.

(Det er sjeldent, men å ha en slik form var min første tanke, og jeg valgte dette som et utgangspunkt jeg skal holde meg til.)

Men hvordan vil det bli å produsere? Hvilke metoder skal man bruke? Er det fordelaktig med en rektangulær/kvadratisk form i forhold til produksjon?

Produksjon i markedet

Først og fremst, vet vi at symmetri forenkler så og si alt!

Både tegnemessig (SW) og produksjonsmessig. Men, skal vi støpe denne formen? Kutte plater og skru eller lime? Bøye metall? For all del, skjære/frese? Vel, det siste er vel bare å glemme. Masse bortkastet materiale og arbeidstid. Men så har vi støpe, bøye og skru/lime! Her begynte jeg å tenke litt. Mange apparater har ofte litt avrundede hjørner. Kanskje er flatene litt buet også. Det kompliserer jo produksjonen litt i forhold til å kutte plater og skru/lime på plass. Hvorfor ikke ha et produkt man kan gjøre både og da?! Som sagt i tidligere innlegg er dette et produkt som kan leveres i diverse størrelser og versjoner! Vi kan ha den enkleste versjonen (som vi selv har laget nå) med et kammer for væske, diverse mengder som kan serveres, og enklere og billigere design. Men kanskje en annen versjon har flere kammer og egen funksjon for f.eks. saftblanding og selvrens? Kanskje den kan måle glasset med sensorer og den kan være stemmestyrt? En kan ha mulighet til å koble til vannkran og kanskje en isbitmaskin, evt kjøler. Designmessig kan man kanskje forme eller støpe denne i en litt mer “fancy” form. Altså, man betaler da for både funksjoner og design (for de som vil ha ting som står ut). Mulighetene er endeløse!

I markedet ville jeg ha laget produktet av enten hardplast eller aluminium. Jeg, personlig ville valgt å støpe deler for så å lime eller skru delene sammen. Et godt eksempel å bruke i forhold til vårt produkt er espressomaskiner. Billigere versjoner er ofte av plastisk, mens de litt dyrere er av rustfritt stål eller aluminium (i blandt en blanding). Veldig mange har ofte et snitt langs midten. Altså, man støper to halvdeler og skrur de sammen. Resten av delene er enten skjært ut eller støpt, og deretter limt sammen.

Mtp at vi har en såpass enkle mål og form, mener jeg at en nesten kan støpe hele formen og skru/lime på deler som trengs, evt halve formen og skru sammen som nevnt tidligere. Skjæring av plater, skruing og pussing er selvfølgelig et godt alternativ. Jeg er dessverre ikke hundre prosent sikker på nøyaktig kostnader for de forskjellige metodene (i forhold til dette produktet) eller arbeidstid mtp forskjellige materialer, men jeg vet at dette er de to alternativene som ville bli brukt.

Målet er at produksjonen skal kunne gå kjapt nok til å nesten kunne vært satt på samlebånd (eller faktisk vært på samlebånd). En forventer jo at den billigste vil bli kjøpt mest, ihvertfall i begynnelsen. Jo kjappere og mer effektiv produksjon, jo mer fortjeneste vil man ha.

Vår egen produksjon

For vår del derimot, har vi litt flere begrensninger. Derfor gikk vi for grunnmodellen.

Hvilke muligheter har vi da for denne maskinen?

Fordeler med dette produktet er jo blant annet at den skal være stillestående på en benk. Det er veldig lite krav til styrker, hardheter o.l. Vi kan fokusere på design og enkle løsninger.

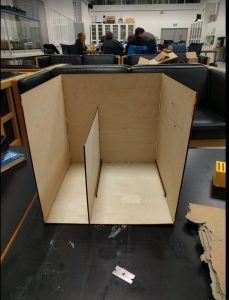

så, laserkutter eller 3D-printer er helt innenfor. CNC maskin er også et tilbud vi har, men logikken sier vel det meste om hvorfor dette ikke er valgt. For selve skallet var valget klart, laserkutter. Først og fremst kunne ikke 3D-printeren printe så store størrelser, 30cmx30cm. Hvorfor gikk vi da for en så stor størrelse? Først og fremst for å ha enkel tilgang til inventaret. En skal enkelt kunne ta inn kammeret. Det er også en god del elektronikk som vi gjerne vil ha god plass til og en ryddig, og enkel tilgang til hvis noe måtte byttes. Det også planlagt å ha en led-skjerm på dispenseren som vil også kreve en del plass. Uansett, kjappeste og enkleste produksjonsmetode her ble laserkutteren. Alle vegger er tross alt flate med kun utstikkere (spor til feste) eller utskjæringer (hvor utstikkerne skal plasseres inni). Alt kunne sees på en enkel 2D-tegning og det er rett og slett bare å kjøre på.

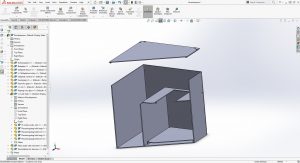

Altså, først har jeg tegnet alle delene. Deretter setter jeg alt sammen i en assembly.

Slik vil jeg se at delene faktisk passer sammen. De må deretter legges inn som en 2D

tegning. Dette føres videre inn i et program som er laget for laserkutteren. Når vi da har

lagt dette inn, kan vi starte kuttingen.

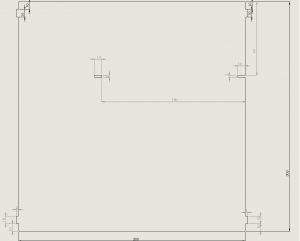

Under er 2D tegning av høyre sideplate. Mtp måten produktet er bygget opp vil det meste

av tegninger være veldig lik denne, men med litt diverse mål på snitt som er tatt ut.

Jeg nevnte tidligere spor til feste (kan se det på tegningene ovenfor). For at jeg skal kunne lime dette på plass helt rett er jeg avhengig av å ha noe “å gå etter”. Dermed kan jeg påføre lim i disse utstikkerne og innhulingene og langs kantene. Slik vet jeg at sammensettingen vil bli rett fra starten av og eliminerer utfordringer med skjevheter i ettertid.

bl.a. pga dette skal jeg skjære ut i kryssfiner ettersom dette er enklere å håndtere og noen små lister for topplokket ville ikke klart seg gjennom skjæring som pleksiglass pga tykkelsen.

Jeg kan basere sammensetningen på kun trelim.

Når det først er snakk om materialet valgte jeg for å gå for 3mm kryssfiner. Det var, som sagt, veldig få krav om styrker, men med 3mm så tåler den å bli bært rundt og flyttet på uten å i fra hverandre og sprekke opp med en gang. Tykkere kryssfiner vil da egentlig bli unødvendig kostbart.

Så det var ingen utfordringer med design? Firkantet, kammer og elektronikk? Jo det er her det startet. Hvordan skal vi fordele elektronikk og væske? Hvordan skal glasset stå? Skal det man dytte den på innsiden av veggene? Skal den stå halvveis inn eller helt utenpå? Blir det sensorer som skal måle glasset eller vil det være knapper, kanskje touch skjerm? Ved disse valgene ble jeg egentlig satt tilbake ettersom jeg måtte vente på klarsignal fra elektrosiden. Ideene var der, men jeg hadde egne mål å ta hånd om i mellomtiden, og muligheter jeg måtte holde åpne i forhold til elektrobitene. Min første tanke var å ha kammeret nærmest fronten, føre kablene langs siden og ha elektronikken bak i et eget rom. Utfordringen var med alt av kabler, arduino osv som ville bli kronglete å føre rundt. Ikke minst risikoen for at væske skal havne inn i mellom elektronikken. Kast..

Neste var det motsatte. Ha elektronikken fremst og kammeret bak. Problemet var da væske sammen med elektronikk. Altså faren for dette. Jeg må sørge for at væske og elektronikk ikke må krysse hverandre! Jeg tenker at jeg kanskje skal vente litt på at elektrodelen skal bli mer klar så vil ideene og løsningene komme.

Foreløpig er jeg ihvertfall bestemt på at glasset skulle måtte plasseres i midten pga symmetri (I dette tilfellet for øyet).

Som sagt var det ikke helt klart hva av teknologi som skulle implementeres og jeg måtte nøye meg med å tegne ned ideer uten å kunne bestemme meg 100% for noe.

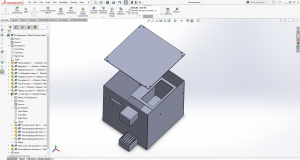

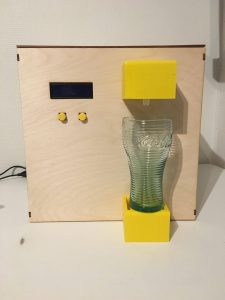

Etter hvert fikk jeg beskjed om en touch-skjerm som skulle prøves å implementeres. Jeg skjønte fort at “symmetrien” med glasset på midten måtte forkastes. Dette ettersom jeg ikke ville fått god nok plass til skjermen, ihvertfall ikke uten at det ble veldig rotete og tett. Derfor bestemte jeg meg for å gå med glasset på en side og skjerm, evt knapper o.l. på andre siden. Prøve da å få til plasseringer som vil gjøre dette, om ikke helt symmetrisk, så ihvertfall ryddig.

Dermed ble glassplasseringen satt på høyre side (falt naturlig for min egen del). Jeg kuttet til skjermen til å være ca på høyde med området væsken kommer ut (bunn av skjermen med bunn av utgang), med hull til evt. knapper under skjermen symmetrisk om “midtlinjen” fra den.

Denne ideen førte kjapt til en optimal løsning for innsiden. Ettersom glasset var på høyre siden, var det naturlig og enklest å plassere kammer og vannpumpe rett bak den. Elektronikken kunne (og burde forsåvidt) ligge bak skjermen. Dermed kunne jeg bare legge inn en skillevegg, og væske og slange trengte ikke å krysse stien til elektronikken!

Problemet mitt var jo at jeg egentlig ikke visste helt hvilke utstyr som skulle inn i den, slik at jeg kunne ikke hundre prosent bestemme meg for akkurat dette og lage for mange planer og tegninger for fordeling inne i boksen. Uansett, så la jeg et krav i forhold til plassen de har å gå på for sitt utstyr.

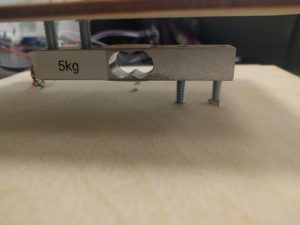

Nå hadde det kommet beskjed om noe nytt som skulle implementeres. Dette var en vektsensor med en litt merkelig form for oppbygging (ihvertfall i mitt hode). Jeg var avhengig av en plate i bunn den skulle skrus i, samt en plate skrudd ovenfra som kammeret skulle ligge på. Dette var forsåvidt ikke vanskeligere enn å lage to plater som skulle ligge under kammeret. Hvor den nederste platen hadde en opphøyning slik at skruehodene under ikke ville gjøre den ustabil.

Så langt kom jeg til nå. Det var fortsatt usikkerhet med evt andre sensorer, samtidig som det var problemer med å få touch-skjermen til å fungere.

I mellomtiden kunne jeg prøve å komme på en ide for “plattformen” glasset skal sette på og “gjennomføringen” øverst. Først og fremst, etter mye tenking, prøving, tegning osv kom jeg frem til at glasset måtte stå på utsiden av dispenseren. Som nevnt, produksjonsprosessen måtte være enkel. Om den skulle stå delvis innenfor dispenseren (disse forslagene gikk mest på utseende i seg selv) måtte en begynne å kutte til flere plater, en vil ha flere ledd å ta hensyn til, flere utfordringer innvendig o.l. Er det uansett ikke enklere å ha glasset på utsiden? bedre plass for hendene, lettere å sette på plass, vaske osv. For meg var fordelene mange for dette forslaget. Derfor var det mest praktiske valget å ha en helvegg foran og evt kjøre gjennomføring og “stativ” til glasset på utsiden. Ser man på bl.a. flere espressomaskiner er det heller ikke en veldig unormal løsning. Man sparer seg selv og produksjonen for flere utfordringer, steg og kroner enn nødvendig.

Men, selv om dette skulle være et simpelt design som skal kunne produseres kjapt måtte man fortsatt få en følelse for kvalitet. Jeg ville ha litt mykere kanter der glasset kunne treffe, både får at ikke absolutt alt skulle være “skarpe” kanter. Dette skal tross alt stikke ut fra dispenseren. I tillegg er ikke alle like forsiktige tross alt. Allerede her eliminerte jeg muligheten for bruk for laserkutting. I virkeligheten kunne jo disse produktene bli støpt, men den muligheten har ikke vi. Så, nå var det på tide å prøve seg på 3D-printing! Det virker, og høres enkelt ut, og selv om man har en stor grad av frihet, har man også noen begrensninger. Spesielt når det skulle være en produksjonsprosess som skulle ta minst mulig tid.

Vi vet at den må tåle å få noen mindre smell, plastikken (PLA) som brukes tåler ok mengde juling om jeg har det tykt nok. Jeg trenger ikke skru i det ettersom jeg bare kan lage spor og evt lime. PLA er tross alt såpass porøst at å lage gjenger og skru dette vil fort både sprekke det og begynne å smelte det pga varme ved skruing. Men husk, ikke for tykt, da tar det lenger tid igjen! Jeg har valgt alt av vegger o.l. i 3 mm plater. 3 mm plastikk vil tåle det lille støtet et glass vil påføre, en regner med at folk ikke kaster et glass rundt omkring. Det er tynt nok til at det ikke vil ta en evighet å printe og en har forenklet design og tankeprosess med å ha alt i samme tykkelse. Om jeg plutselig fant ut jeg kunne laserkutte så slipper jeg også å endre for mye av designet. 3 mm ble det. Delen under glasset ville jeg skulle ha et “rom” hvor overflødig væske kunne renne ned i. Jeg må da ha en del av det hult. Men samtidig kan jeg ikke ha det hult helt opp (Da kan jo glasset dette inn, bli skeiv og velve osv.). Jeg prøvde å lage slik at jeg kunne ha en form for “sil” eller rist implementert i delen. Problemet var at uansett, var sjansen for at jeg måtte ha en form under printingen stor. Noe som gikk i mot mitt mål med å gjøre produksjonsprosessen så enkelt som mulig. Det enkleste jeg kunne gjøre var å lage en rist som en egen part. Noe som var lurest i etterkant da man kan fjerne den for å lettere skylle dette lillet kammeret. Nå slapp jeg også ha i en form da det rett og slett var en hul “firkant”. Det ble også laget en vegg inn mot dispenseren siden dette måtte være tett. Noe som hjelper strukturmessig under printing (for å slippe en støtteform).

“Gjennomføringen” over der slangen kommer ut er rett og slett nesten en replika av bunnen, med unntak av at den var helt hul utenom delen som peker ned mot glasset hvor det kun var et lite hull for slangen. Nok støtte for å slippe å ha noen form!

For å gi en forklaring om det var uklart. Selve delene er et rektangel med en avrundet kant.

Nå i ettertid da jeg skrev ut så jeg at jeg hadde gjort en middelmådig viktig feil. Jeg hadde laget gjennomføringen (delen øverst) for tynn i SW slik at den ble kun 1mm i tykkelsen. heldigvis er det lite som skal røre den delen i bruk slik at det ikke er stor fare for den. Om jeg hadde hatt tid og mulighet, ville jeg rettet på det og laget den litt tykkere (Altså jeg er klar over feilen jeg gjorde). Samtidig ble delen som glasset står på litt i tykkeste laget fordi jeg skulle ha muligheten til å legge på rista uten at den datt gjennom. Igjen, en feil jeg er klar over og som hadde vært endret om jeg hadde mulighet til å lage den. (Pga usikkerhet med utstyr o.l. måtte jeg vente ganske lenge før jeg kunne skrive/kutte ut alle delene slik at vi slapp å gjøre prosessen gang på gang og sløse penger på materialer)

Altså, nå er vi nesten klar med alt utvendig. Vi mangler fortsatt informasjon om evt skjerm, knapper og sensorer og generelt hvilke komponenter som skal være med

Vi har et “nestensvar”. Noe som tilsier at det blir resultat pga tid. En hadde fortsatt ikke klart å få til funksjonen for touch-skjermen, og det blir bestemt å kjøre en mindre og enklere skjerm med to knapper under for å velge mengde væske.

Målene ble tegnet inn og kuttet i SW. Det var nå litt mer bevisst hvor mye elektronikk (kabler osv) som skulle være tilstede. Jeg lagde en enkel skillevegg med litt mer plass på høyre side (ved kammeret og pumpa) enn på venstre. Høyden gikk halvveis opp slik at en skulle ha muligheten til å fikse og sette sammen i dispenseren. I et virkelig produkt hadde man også laget et lokk for å dekke til dette. Noe som var unødvendig i vårt tilfelle mtp at det må sees og vurderes, samt jobbes med under prosessen.

Mulighetene for at kammeret velver er stor om en må flytte på dispenseren, noe som fører til risiko for blanding av vann og elektronikk (det er jo fraskilt, men best å være på den sikre siden!)! En enkel og god løsning var å lage ei plate hvor det var skjært ut plass til kammeret. Denne fester jeg i sideveggen og skilleplaten i midten, som var plassert litt lavere enn toppen av kammeret.

Når det kommer til væskekammeret, skjærte jeg ut plater og lagde et kammer? Nei. Først og fremst er det lim; kjemikalier i drikkevann er ikke en risiko jeg er villig til å ta. Å skru sammen noe, evt 3D printe (Porøst og dermed vil det med tiden sige væske gjennom), for så å male et vanntettende belegg gir foreløpig for mye arbeid i forhold til kravet jeg har satt meg selv. Derfor tenkte jeg, “Hva hadde man gjort om man skulle produsert dette i markedet”? Jo, en hadde enten støpt dette eller formet kammeret. Derfor, pga muligheter på skolen, valgte jeg å bruke en form for matboks med lokk hjemmefra som kammer. Dette er tross alt en prototype. Det viktige er at man kan forstå hva man skal frem til og hvordan det burde gjøres i en “virkelig” produksjon.

Ved det jeg forteller her så virker det som om det ikke var en stor utfordring og masse prøving og feiling. På en måte er det litt sannhet. Først og fremst, er vi kun en maskin og en elektrostudent. Mulighetene vi har for å implementere masse teknologi er veldig begrenset. Derfor var det ikke ekstremt mange krav til maskindelen i forhold til implementering av teknologi. Samtidig hjalp valget med å ha enkel form veldig mye. Evt småendringer krevde ikke at jeg måtte endre på en hel masse andre detaljer.

Mitt mål var å se det som et produkt jeg skulle sende ut i butikkene umiddelbart. Jeg ville se hva som skulle til å for å minke tid på produksjon, design og kostnader. Dette blant annet ved å bruke informasjon jeg har lært tidligere. Først og fremst, symmetri. Nummer to, jo færre kompliserte former, jo enklere å designe og tegne. Spesielt dette gjorde alt lettere for meg. Ved å ha rette former og mye like mål, var det enkelt å implementere både deler som skillevegg, og endre på design og plassering som f.eks. posisjon for glass, oppdeling mellom elektronikk og væskebeholder osv. Om det skulle vært implementert flere deler og mer teknologi ville dette også vært relativt enkelt. Det er god plass innvendig, og på veggene. Utfordringen min var å kunne komme med ideer som kunne passe diverse løsninger uten å vite hvilke løsninger som trengs. Altså, ettersom det tok tid å finne ut av hvilke komponenter som skulle inn og hva slags funksjoner vi ville ha, måtte jeg ha muligheten til å endre mål o.l. enkelt. Jeg visste det ville bli trangt med tid for min del, men jeg måtte bare gjøre det beste ut fra situasjonen.

Fra det tidspunktet jeg ikke fikk gjort mer, til tidspunktet jeg fikk nok informasjon til å lage mer gikk det mye tid. Mye tid som kunne bli brukt riktig om man hadde noen pekepinn. Uansett følt jeg at jeg lærte en god lekse. Planlegging er viktig først og fremst, alle ideer bør tegnes ned eller dokumenteres. Enkle design sparer deg for masse tid, penger og, ikke minst, stress. Samtidig kan det fortsatt se pent ut. Hadde jeg hatt litt flere muligheter, materialer osv på skolen hadde jeg nok kanskje prøvd å forme aluminium eller lignende. Jeg kunne også godt tenkt meg å hatt en liten kjøler og evt prøvd å finne muligheter å spare så mye energi som mulig ved å f.eks. å funnet materialer, evt foring, som kunne holdt den kjølige luften så lenge som mulig. Mtp at jeg er maskinstudent og ikke elektro, var det lite jeg hadde å si der, men det er en ide jeg har sittet og tenkt for meg selv. Uansett, til syvende og sist er jeg fornøyd med valgene jeg har tatt. Jeg har sett hva som gjør en produksjon effektiv, og dermed skjønt hva som kan gjøre det stikk motsatte. Jeg kunne uansett ønske vi var en full gruppe slik at vi kunne implementert mer. Hatt flere maskinstudenter slik at en kunne hatt iterasjoner sammen og lært flere muligheter. Jeg føler det hadde vært lettere å komme på fler ideer og løsninger om vi hadde hatt et par hoder til, både maskin og andre linjer. Noe jeg føler ville gjort dette mer spennende og dynamisk. Jeg har også da i ettertid nå sett noen deler jeg kunne gjort annerledes (Mulig det kunne vært oppdaget før om vi var flere øyne og hjerner) og til en viss grad forenklet byggingen. Blant annet laget flere posisjonsområder (utstikker o.l.), kanskje kunne jeg hatt et annet design på gjennomføringen og støtten for glasset. Uansett har jeg prøvd å gjøre det beste ut av situasjonen og vil si meg relativt fornøyd mtp tiden diverse prosesser tok.

Elektrodel:

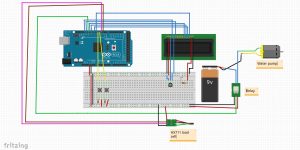

Jeg og Justin har dannet en liten gruppe og på grunn av at vi allerede er noen uker bak de andre, måtte vi velge noe kjapt og valget falt som sagt på brusdispenser. En elektro og en maskinstudent i en gruppe sier seg selv at det ville bli veldig mye individuelt arbeid. Her er det viktig for oss å kunne dele tanker og mål angående hvordan vi vil utføre oppgaven. vi har satt oss ned og snakket om de ulike funksjoner vi ønsker å implementere og hvordan vi skal designe produktet. Siden det ikke var noen data studenter i gruppa, måtte programmerings delen være noe av det jeg kjente til fra før, Arduino. Jeg startet tidlig med å programmere, og jeg valgte først å bruke tid for å styre hvor mye væske som skal renne ut i glasset. Det skjønte jeg ganske tidlig etter en prat med Joackim og Dag at det ikke ville fungere optimalt med tanke på nøyaktighet med tanke på at det vil forekomme ustabilt med strøm gjennom arduino og vannpumpa. Jeg valgte etter litt research og med tanke på hva jeg har lett tilgjengelig, å ta i bruk en vektsensor.

jeg brukte her litt tid på å kalibrere og få implementere vektsensorene inn i resten av arduino koden. den har en egen library som jeg syns var veldig forståelig etter å ha lest litt om den. Jeg og Justin ville også ha det litt ”fancy” så vi ville prøve å se om vi fikk til å bruke en touchskjerm. Etter en del research på nettet, og etter å ha spurt lærerne litt så fant jeg ut at vi måtte droppe den da skjermen vi fikk ikke ville fungerte selv på ferdigskrevne koder. så valget falt på LCD-skjerm, en måned før alt skulle være ferdig. Det ble til slutt en veldig enkel design med enkel koding, hvor vi fokuserte på at produktet klarte å gjøre sitt viktigste funksjon så nøyaktig som mulig, dispensere brus.

siste dagen gikk på å sjekke om alt funker om det var noe mer vi kunne gjøre, samt å implementere elektronikken med selve ”boksen” og sist men ikke minst lage video.

Når alt er sagt, må det sies at i starten var ideene mange. Vi vurderte stemmestyring, muligheter for å blande for eksempel saft for både mindre glass og mugger, ha et kjølesystem og kanskje muligheten for å koble til vannkran og ha en selvrenssystem. Å ha et lite “samlebånd” man kunne legge glass på, som deretter dyttet glass på plass når man skulle ha noe å drikke, var også en ide vi hadde. Mulighetene er tross alt MANGE med dette produktet. Dessverre hadde vi ikke kapasitet til å klare dette med bare oss to (noe vi skjønte veldig kjapt). Men med en større variasjon av trinn og antall personer er disse ideene absolutt ikke umulig. Vi håper kanskje neste års elever vil plukke dette opp og fullføre våre ideer.