Design & brukergrensesnitt

Nå er det sluttinnspurt fra hele gruppen. Det som gjenstår nå er å få til kommunikasjon mellom de forskjellige systemene, testing og finpussing av, forhåpentligvis, mindre detaljer.

Data

Brukergrensesnittet – Vi bruker Tkinter som kanskje ikke er det peneste brukergrensesnitter man har sett, men det fungerer godt og har et rent design som passer for alle brukere. Menyen som møter kunden består av en rekke check-bokser der brukeren skal kunne gi tilbakemelding om forrige kjøp og om den “ikke liker” en type godteri. Kunden skal også kunne gi en input som forteller hvor mange kr den har lyst til å bruke på godteriet. Tilslutt vises fordelingen av godteriet den fikk i kvitteringsdelen.

Kommunikasjon mellom Raspberry pi og arduino – Da vi skulle kommunisere med arduinoen (fra raspberyy pi) oppstod det problemer. Vi hadde kanskje undervurdert dette aspektet ved prosjektet iom. at det tok flere dager med fortvilelse og frustrasjon. Vi fikk ikke til å sende en string liste (som verken var konstant i lengde eller variabler) via serial kommunikasjon. Vi klarte å sende signaler i form av en enkel string da vi testet tidligere i prosessen, men at en liste skulle skape så mye mer trøbbel hadde vi aldri trodd. Vi skaffet ekspert hjelp i form av lærere og super-studenter, men fant ikke en løsning på den tiden vi hadde lagt av til dette.

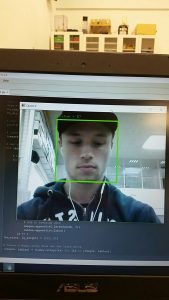

Ansikts gjengkjenneren fungerer i den forstand at den klarer å gjenkjenne brukere som er lagt inn i databasen og gi dem tilgang til menyen videre. Men det som gjenstår, som et siste finpuss, er at identifikasjonen til en bruker kan dukke opp når det er en “ukjent” person som stiller seg foran kameraet. Den “ukjente” personen kan riktig nok ikke logge inn fordi det ikke er høy nok gjenkjennings-score. Men det er, som sagt, en siste liten finpuss vi vil gjerne få på plass før presentasjonen.

Maskin

Hvorfor vi valgte den løsningen vi gjorde?

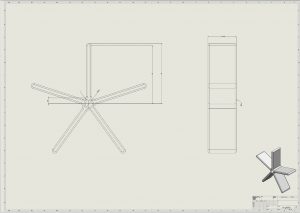

Gruppen utviklet noen alternativer til hvordan godteri kunne dispensens under ide myldingen tidlig i utviklings prosessen. Av disse ideene ble en med et roterende element med forskjellige kammeret valgt som den enkleste og mest effektive løsningen.

Materialvalg

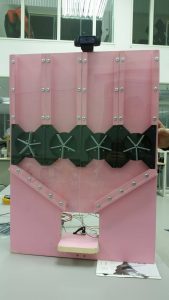

Vi har valgt og 3d printe alle de sentrale delelene av systemet, dette har begrenset materialvalget noe. Prototypen består av to 3d printede deler, to stykker laser kuttede plexus glass paneler og noen hjemmelagde tre deler. De 3d printede delene er printet i PLA plast.

Prosessbeskrivelse

Vi startet med en idemyldring hvor vi diskuterte mulige løsninger til oppgaven. Vi fastslo så hvordan systemet skulle operere og hvilke funksjoner det skulle ha. Deretter begynte vi og produsere prototyper som vi kunne teste med (denne delen av prosessen ble meget forsinket, noe som har hindret produktet i å bli 100 % funksjonelt). Når man har funnet et design som virker etter hensikten setter man i gang produksjon av dette.

Operasjons beskrivelser

3D printede deler:

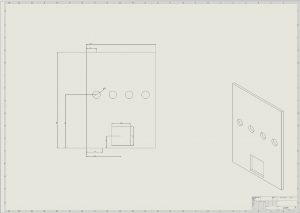

- Delen blir designet i Solidworks eller annen CAD programvare.

- Delen blir lagret som .stl fil og overført til printeren.

- Printeren blir gjort klar for printing (Last inn riktig plast, påføre festemidler)

- Start printen.

- Vent til printen er ferdig.

- Ta den ferdige printen av byggeplaten,

- Rengjør printern.

For laser kuttede deler:

- Lag modellen som brukes til å generere 2d tegningen det skal kuttes etter.

- Gjør nødvendige endringer i layout for 2d tegninger.

- Legg inn riktig materiale i laser kutteren (plexi).

- Sett startpunkt.

- Sett riktig høyde til materialet hvis dette ikke er satt.

- Start avsuget.

- Start kuttingen

- Vent til kuttingen er ferdig.

- Ta ut produktet og restene.

- Slå av avsuget og maskinen.

For tre deler:

- Kjøp materialer (to hobbyplater og en meter 60*60)

- Del en hobbyplate i to på tvers av lengde retningen.

- Lim sammen de to delene, men i horisontal retning.

- Mål opp og bor opp fire hull (64mm hullsag) til montasje av steppere.

- Kutt opp hobbyplate nummer to til fem stykk 18*28*1180 (B*H*L) kutt disse så i riktige lengder.

- Sett sammen delene med trelim og 6.5*25 treskruer.

- monter 3D printede deler.

- Monter plexi glass.

Produksjons-underlag.