Abstrakt

Et smart veksthus for potteplanter.

Produktet beskrevet i dette dokumentet er et smart veksthus for diverse potteplanter. Målet med prosjektet var å lage et produkt som gjør vedlikehold av husholdningsplanter til en vedlikeholdsfri hobby for privatpersoner. Samtidig skal produktet bære preg av estetikk og design slik at det utgjør en stilren addisjon til hjemmet. Produktet skal kunne åpne for dyrking av mer eksotiske planter som vanligvis ikke ville overlevd utenfor sitt naturlige habitat. Eieren av veksthuset skal ha mulighet til å forlate planten sin over en lengre periode uten at den dør, ved hjelp av automatisk vanning og fjernovervåkning.

Produktet skal være så selvgående som mulig og kreve minimalt med ettersyn.

Materialvalg

- Aluminium

Hoveddelen av veksthuset er tilvirket i aluminium. Under er en oversikt av aluminiumskomponentene av produktet:

- Platene som utgjør bunnkassen

- Vinkelprofilene og rammeverket av glassburet

- Skillevegger, støtteprofiler og diverse braketter

Grunnen til valg av aluminium som materiale for disse komponentene er blant annet metallets egnede egenskaper for tilvirkning. Relativt mykt å kappe, knekke, skjære, frese, bore etc. Et annet aspekt er aluminium sin evne til å motstå korrosjon. Luftfuktighet og noe spillvann er forventet ved vekst av potteplanter. Av dette kreves det at konstruksjonen ikke skjemmes eller degenereres av korrosjon. Aluminium har også et gunstig utseende m.t.p estetikk, i tillegg til relativt lav egenvekt. Ved bruk av et annet materiale, f.eks. stål, ville veksthuset vært mer omstendelig å flytte i tillegg til at demping for skåning av treflater (stuebord, parkett, etc.) måtte implementeres. Aluminium var også det materialet som var mest tilgjengelig i verkstedet.

- Pleksiglass (styren-akrylnitril)

Glassburet består av pleksiglassplater som er beskåret og limt på plass. Styren-akrylnitril i stedet for glass, gitt materialets egenskaper for tilvirkning. Pleksiglass er formbart og relativt duktilt for produksjon.

- ABS plast

Vanntank med tilhørende fikstur, hjørnepillarer og vilftegriller er av ABS-plast grunnet vårt behov for å få disse 3D-printet. Annen produksjonsmetode for disse komponentene hadde vært unødig tidkrevende og derav ikke prioritert.

- Diverse

Noe silikon ble brukt som fugemasse etter behov. Transparent lim, multibond og 2-komponent epoxy har vært anvendt. Generelt stålskruer (hovedsaklig umbrako, M3 og M4 med tilhørende muttere og skiver) hvorav noen er galvanisert.

Løsninger

Produktet er et eksempel på et smart system hvor systemer fra data, elektro og maskin er satt sammen. Oppgaven for maskin-studentene har hovedsakelig vært å fasilitere konstruksjonen slik at systemet klarer å utføre oppgavene i.h.t. kravene som ble fastsatt av prosjektgruppa, samtidig med at det er praktiske og funksjonelle løsninger. Estetikk har vært en rød tråd gjennom hele konstruksjonsprosessen.

Konstruksjonen bærer likevel et preg av enkelhet på visse områder. Dette er grunnet prosjektets tids-perspektiv, tilgang på verktøy/maskiner og studentenes evne til tilvirkning. Ved flere anledninger møtte ikke resultatet med ambisjonen.

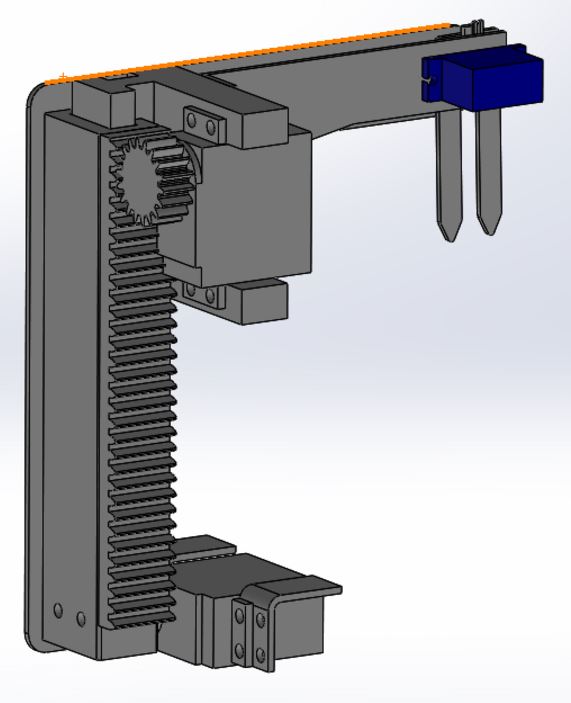

Robotarm design som ikke ble realisert pga kompleksitet, plass og tid.

Under er noen punkter angående generelle løsninger som ble valgt og alternativer som ble forkastet.

- Pleksiglass-rutene skulle ideelt sett vært skåret med laserkutter. Dette ville gitt svært mye bedre toleranser og bedre kutt. En del problematikk oppstod som følge av at rutene ble skåret ved stikksag. Ujevn finish, igjensmelting av skjærefugen (varmegang i skjæret/bladet) og vridning av skjæret er noen av ulempene. Dette resulterte i vanskeligheter senere ved assembly, da dimensjonene hadde avvik i størrelsesorden 1-5mm.

- Kapping av aluminiumsplater ble gjort med platesaks. Meget tidseffektiv og relativt presis, generelt avvik var på +/- 1mm. Noe problemer ved korte plater, og ved forsøk på å anvende platesaksen til pleksiglass oppstod store sprekker.

- Plateknekking på stort sett samtlige av aluminiumsbraketter og plater. Enkel bruk, tidseffektiv, men svært upresis. Ingen innstilling for variabel bøyeradius og ingen indikasjon på bøyevinkel. Alle plater ble tatt på øyemål. Store avvik fra design, opp mot 5mm i lengde og +/- 10 grader i vinkel. Denne produksjonsmetoden presenterte de største problemene for assembly. Ekstra skiver, mellomlegg og avstivere måtte anvendes for å motvirke buling på konstruksjonen. Dette ble i større grad forutsett og produsert på et tidlig stadie ettersom de ville da ha drivende dimensjoner.

- CNC fresing og boring av bunnplate etter behov for strengere toleranser. Bunnplaten er den tydeligste komponenten og måtte ha finish deretter. To viftehull med 4 tilhørende skruehull ble frest/boret, i tillegg til en L-slot for vanningsmekanismen. En annen grunn for valg av CNC-maskin som produksjonsmetode var behovet for å beholde godset som ble frest bort (kun ved tilfellet av L-slot). Dette krevde opplæring av HSM-works og generell kunnskap om bruk av CNC maskiner. Skjæreprogrammet for CNC-maskinen (Haas) ble i stor grad skrevet for hånd. Resultatet ble tilfredsstillende, sett bort i fra et feilskjær i L-slot (1 skjærkommando ble oversett ved inngrepet og resulterte i en feil i komponenten). CNC ble også anvendt etter ønske om læringsutbytte og erfaring. Bunnplaten ville konvensjonelt blitt stanset ut direkte ved en eventuell masseproduksjon.

- Hullboring, skrueforbindelser og forsenking av hull. Generelt gjort med bormaskin der det var strengere toleranser for hullplassering, ellers gjort mye ved frihånd ved bruk av dor og elektrisk drill senere i assembly. Hullplassering ble nøye oppmålt ved bruk av skyvelær. Ved skruehull gjennom hengsel/pleksiglass og andre steder i bunnplaten ble hullene forsenket ved bruk av forsenkningsverktøy. Skruehull i braketter som skal fiksere kretskort ble gjenget ved bruk av gjengetapp. Dette grunnet behov for enkelhet ved gjentatt montering/demontering i testfase. Ellers er de fleste skrueforbindelser gjort med gjennomgående skrue og mutter. For deler som ikke skal demonteres i umiddelbar fremtid ble nagler brukt ettersom de har et mindre sjenerende utseende.

- Liming og fuging. Gjort med sanitærsilikon, universallim og 2-komponent epoxy. Anvendt for å feste rutene og tak til vinkelprofilene og rammeverk. Denne festemetoden valgtes her ettersom ytterligere skruer/nagler ville ha en mindre estetisk effekt da plasseringen av disse er svært tydelige. Noe problematikk med avvik på dimensjoner mellom glass og vinkelprofiler i tillegg til uheldig valg av lim. Limet hadde en uakseptabelt lang herdetid og svært dårlige hefteegenskaper. Senere i produksjonen ble limet byttet ut med 2-komponent epoxy. Silikon ble brukt ved fuging av sprekker som oppstod fra avvik i dimensjoner. Spesielt ved tak/vegg høyre side. Silikon ble også brukt som fyll ved innvendig hjørnepillar, hovedsaklig for støtte.

- Knekking av kanter. Alle metallplater som potensielt kan berøres av bruker har blitt nedfaset ved håndfil. Platesaksa gir svært skarpe kanter og må knekkes ned for å unngå personskade.

Spesifikke løsninger m.t.p design:

Vanningsmekanismen var i opprinnelig design kombinert med fuktmålerfunksjonen. (ref. figur) Målet var å designe veksthuset uten noen andre komponenter inne i selve vekstrommet annet enn planten. Dette måtte forkastes grunnet for høy kompleksitet og plass. Denne kombinasjonen krevde en ekstra servomotor i tillegg til en lineær aktuator og ble avgjort urimelig i.h.t tidsplanen. Resultatet ble en egen mekanisme kun for vanning og en separat permanent fikstur for fuktmåling. Fiksturet ble designet slik at det kan støtte for varierende størrelse på blomsterpotta. Dette gjøres enkelt ved å skru på justeringsskruen for høyde. Vannforsyningen er en 2 dl vanntank montert i eget fikstur på undersiden av bunnplaten som også holder pumpa. Tanken kan enkelt dras ut av veksthuset for etterfylling av vann. På utsiden ble det limt på et aluminiumsdeksel og et håndtak for elegant funksjon og estetikk.

Elektronikk/kretskort har blitt separert fysisk fra vanntanken og pumpa ved en skillevegg. Dette for å unngå eventuell sprut fra pumpen eller vannslangen. Grunnet estetikk er all elektronikk plassert slik at det ikke synes utenfra. Unntaket er strømforsyning og wifi-antenne. Systemet har behov for å kunne kommunisere trådløst og for å oppnå dette må antennen monteres på utsiden av boksen. Ettersom boksen er av aluminium vil det produsere en effekt som kalles Faradays-bur, d.v.s. at signaler ikke vil kunne sendes fra utsiden og inn. Antennen ble plassert på baksiden av veksthuset for å minske synlighet ved bruk. En annen elektronisk komponent som er synlig er bevegelses-sensoren. Av åpenbare grunner er den plassert synlig i forkant av veksthuset. Angående belysning anvender systemet seg av LED-strips som er limt langs de vertikale hjørnepillarene.

Dør for enkel tilgang til vekstrommet. Enkle hengsler og låsekroker, foret med tetningslist langs kantene. Dette for å dempe og redusere slag-lyder. Ingen ekstra dørklinke ble montert for å unngå sikt. Selve glassburet med rammeverk ble gjort så minimalt som mulig for denne hensikt.

Hjørnepillarer er implementert for å vinkle belysningen mot senter av vekstrommet. Ideelt sett skulle kameraet også vært festet på en av disse pillarene, men grunnet svært kort kabel ble en egen brakett tilvirket for dette. Hjørnepillarene har også den effekt at det skjuler fugene mellom glassveggene og innsiden av vinkelprofilene. De er planlagt malt i en annen farge.

Viftegriller er lagt over samtlige ventilasjonshull. I tillegg til at dette har en estetisk effekt vil det også bidra til å beskytte bruker mot å komme i kontakt med viftebladene.